Основная операционная философия: человеческие навыки против автоматизированной точности

Фундаментальное различие заключается в источнике контроля и принятия решений. Работа ручной трубокруточной машины полностью зависит от мастерства оператора, физической силы и здравомыслия. Рабочий зажимает трубу вручную, часто использует рычаг или колесо, чтобы инициировать скручивание, и полагается на визуальные маркеры или измерительные инструменты, чтобы измерить угол или шаг, останавливаясь, когда он кажется правильным. И наоборот, Интеллектуальная машина для скручивания труб управляется программируемым логическим контроллером (ПЛК) или системой ЧПУ. Оператор вводит нужные параметры — угол поворота, шаг, скорость, количество оборотов — на экран человеко-машинного интерфейса (HMI). Затем серводвигатели и датчики машины выполняют программу точными, повторяемыми движениями, исключая влияние человеческого фактора в процессе скручивания стержня.

Точность, последовательность и повторяемость

Эта разница в контроле приводит к резкому разрыву в качестве продукции. Ручные машины склонны к внутренним противоречиям. Такие факторы, как усталость оператора, различное приложение силы и субъективные визуальные проверки, приводят к тонким различиям между деталями. Это может вызвать серьезные проблемы при сборке или работе конечного продукта. Интеллектуальные машины устраняют эту изменчивость. После программирования они производят сотни или тысячи одинаковых поворотов с допусками, часто в пределах долей градуса. Этот уровень повторяемости имеет решающее значение для современного производства, где компоненты должны быть взаимозаменяемыми, а сборки автоматизированы.

Сравнение ключевых показателей качества

В следующей таблице показаны типичные различия в критических показателях результатов:

| Метрика | Ручная машина | Интеллектуальная машина |

| Угловая точность | ± 2°–5° (сильно варьируется) | ± 0,1°–0,5° (постоянно) |

| Повторяемость поворотов | Низкий; различается между операторами и партиями | Чрезвычайно высокий; одинаковый для всех производственных циклов |

| Защита поверхности | Высокий риск появления следов от инструментов и царапин в результате ручного обращения. | Программируемый контроль давления сводит к минимуму повреждение поверхности. |

| Согласованность времени цикла | Зависит от скорости и концентрации оператора | Исправлено и оптимизировано, что обеспечивает предсказуемую пропускную способность. |

Эффективность производства и пропускная способность

Влияние на скорость производства и использование рабочей силы очень велико. Ручная машина трудоемка и медленна, а скорость ограничена физическими возможностями человека. Сложные скручивания требуют нескольких шагов и измерений. Интеллектуальная машина для скручивания труб работает с постоянной оптимизированной скоростью, часто выполняя сложную скрутку за один быстрый цикл. Это позволяет одному оператору управлять несколькими машинами или одновременно выполнять другие задачи с добавленной стоимостью. Кроме того, интеллектуальные машины часто имеют автоматическую смену инструментов и интеграцию с системами автоматизации на входе и выходе (например, роботизированные манипуляторы для загрузки/разгрузки), создавая непрерывную производственную ячейку, которая значительно повышает общую эффективность оборудования (OEE).

Сложность задач и гибкость

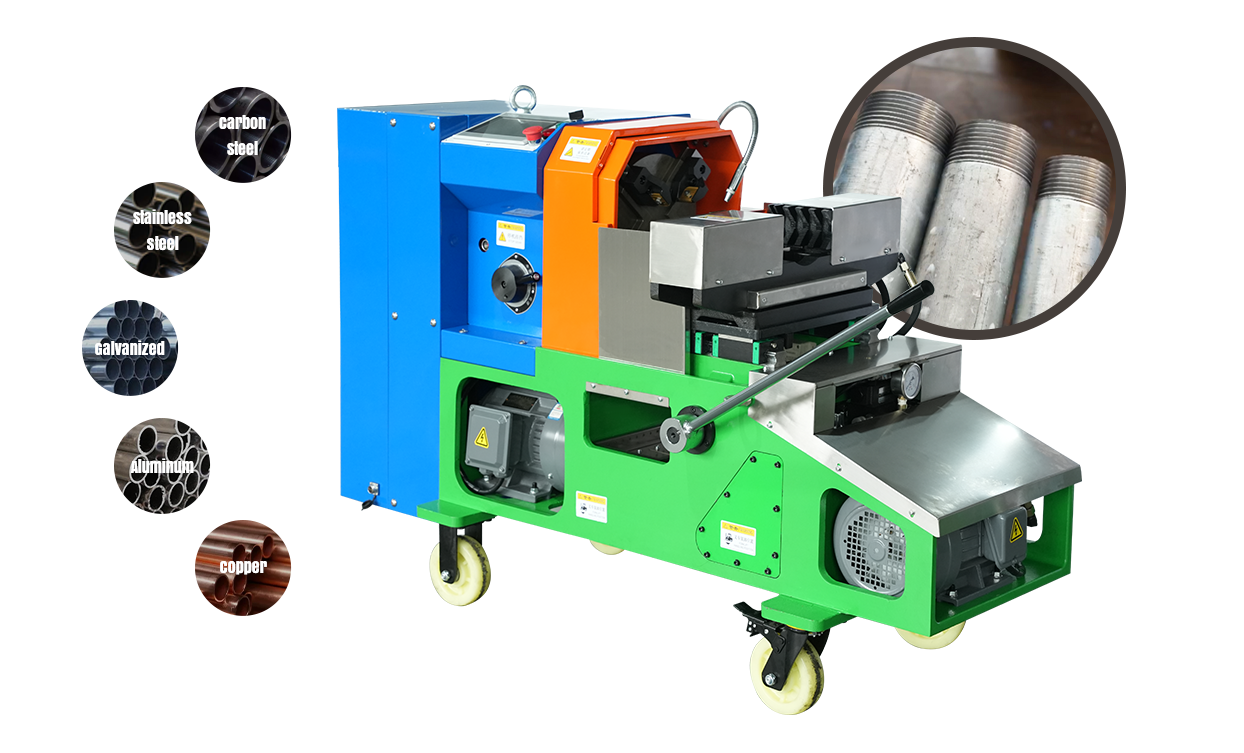

В то время как ручные машины ограничиваются простыми стандартными поворотами, интеллектуальные машины открывают сложную геометрию и расширенные функциональные возможности.

- Комплексное программирование: Они могут выполнять повороты с переменным шагом, S-образные повороты или комбинации изгибов и поворотов за одну установку, чего практически невозможно добиться последовательно вручную.

- Адаптивность материала: Благодаря программируемым кривым крутящего момента и скорости одна и та же интеллектуальная машина может аккуратно скручивать мягкую медь для змеевиков систем отопления, вентиляции и кондиционирования воздуха, а затем переключаться на программу с высоким крутящим моментом для нержавеющей стали, загружая другой рецепт.

- Данные и отслеживаемость: Интеллектуальные машины могут регистрировать производственные данные (подсчеты, коды ошибок, контроль усилий) для каждой детали, помогая отслеживать качество и оптимизировать процесс.

Время настройки, переналадка и требования к навыкам

Для ручного станка настройка может включать физическую регулировку упоров и приспособлений, что отнимает много времени и требует опытной интуиции. Переход на другой продукт происходит медленно. Для интеллектуальной машины настройка является цифровой. Переход на новый диаметр трубы или конструкцию скрутки в первую очередь включает вызов предварительно сохраненной программы и, возможно, замену инструмента, что можно сделать за считанные минуты. Крайне важно, требования к навыкам меняются . Ручной станок требует высокой квалификации мастера. Интеллектуальной машине требуется оператор с базовым пониманием механики и способностью ориентироваться в цифровом интерфейсе, выполнять базовое программирование и понимать сообщения об ошибках — это другой, более технический набор навыков.

Анализ затрат и рентабельности инвестиций

Выбор, в конечном счете, является финансовым и стратегическим расчетом.

- Ручная машина: Меньшие первоначальные капитальные вложения. Снижение сложности текущего обслуживания. Более высокие долгосрочные переменные затраты из-за трудоемкости, более медленной производительности, брака из-за ошибок и несоответствия качества.

- Интеллектуальная машина: Значительно более высокая первоначальная стоимость. Требуются инвестиции в обучение и, возможно, в инфраструктуру. Обеспечивает более низкую себестоимость детали при средних и больших объемах за счет экономии труда, материалов и значительно более высокой производительности. Обоснование основано на объеме производства, требованиях к качеству и стратегической потребности в гибкости производства.

Вопросы обслуживания и надежности

Ручные машины с их более простой механической конструкцией (подшипники, шестерни, рычаги) часто легче ремонтировать собственным обслуживающим персоналом с помощью обычных инструментов. Интеллектуальные машины усложняют задачу: серводвигатели, энкодеры, ПЛК, сенсорные экраны и сложное программное обеспечение. Техническое обслуживание требует навыков диагностики как механических, так и электронных систем, а также необходимости полагаться на специализированных технических специалистов или поставщика в случае сложных проблем. Однако их встроенные средства диагностики и датчики также могут выдавать предупреждения о профилактическом обслуживании, предотвращая непредвиденные простои.

Идеальные сценарии применения

Решение заключается не в том, что лучше в целом, а в том, что соответствует контексту.

- Выбирайте ручной станок для: Прототипирование, мелкосерийная работа или работа в мастерской, мастер-классы с ограниченным бюджетом или создание очень больших индивидуальных деталей, где время программирования перевешивает выгоду.

- Выберите интеллектуальную трубокруточную машину для: Серийное серийное производство, средние и крупные объемы производства, приложения, требующие жестких допусков и идеальной консистенции, сложная геометрия скручивания и среды, нацеленные на интеграцию Индустрии 4.0 и производство, управляемое данными.